PLC - czym są sterowniki swobodnie programowalne

Programowalne sterowniki logiczne „PLC” (ang. Programmable logic controler), to podstawowe podzespoły, wykorzystywane podczas tworzenia nowoczesnych maszyn lub całych linii produkcyjnych. Cechą charakterystyczną sterowników logicznych jest cykliczne wykonywanie obiegu pamięci programu.

Historia PLC

Logika pierwszych maszyn przemysłowych opierała się o sterowanie za pomocą przekaźników, styczników oraz podobnych podzespołów. Układ był projektowany pod konkretne urządzenie oraz instalowany w szafie sterowniczej bez możliwości jej edycji lub w bardzo utrudniony sposób. Rolę programu sterującego pełniły przewody, które odpowiednio łączyły podzespoły tak aby te wykonywały pracę w określonych warunkach.

Przełom lat 60 oraz 70 XX wieku, to początek prac nad stworzeniem pierwszego sterownika programowalnego PLC. Inżynierowie z Ameryki oraz Niemiec dążyli do tego, aby algorytmy sterujący zapisywane zostawały w pamięci urządzenia a nie były „zapamiętywane” przez przewody. Kolejnym krokiem było zaprojektowanie urządzeń tak aby ich programy wykonywane zostawały cyklicznie w pętli. Przydatną funkcją, którą zainstalowano w nowszych modelach sterowników, były liczniki czasowo. Za ich pomocą, wykonać można było programy zależne od czasu, bez konieczności montowania dodatkowych, samodzielnych liczników czasowych. Swoją cegiełkę podczas tworzenia pierwszych sterowników PLC, miała Polska a konkretnie firma MERA ZAP w Ostrowie Wielkopolskim. Wykonywała ona sterowniki „INTELSTER PC4K” na licencji zachodnioniemieckiej firmy PILZ GmbH.

Rynek oferuje bardzo dużą gamę sterowników PLC takich producentów jak: Siemens, Fatek, Omron, Delta, Mitsubishi, Allen Bradley czy Schneider Electric. Wszystkie działają na tej samej zasadzie lecz każdy jest inny. Niektóre posiadają większą zdolność obliczeniową, inne mogą przetworzyć większe programy sterujące a jeszcze inne posiadają większą ilość wbudowanych wejść czy wyjść. Sterowniki powinny być dobierane do każdego urządzenia indywidualnie. Nie ma potrzeby wydawać dużej ilości pieniędzy na bardzo zaawansowane sterowniki skoro potrzebujemy sterować jedynie kilkoma wyjściami.

Zasada działania sterownika PLC

Sterowniki PLC działają cyklicznie, tj. ich program jest wykonywany od początku do końca, a po jego wykonaniu, przechodzi do początku i wykonuje się od nowa. Algorytm przechodzi krok po kroku w dół programu wykonując kolejne rozkazy. Na początku wykonywania każdego cyklu program odczytuje stany wejść sterownika oraz zapisuje je. Po wykonaniu cyklu program ustawia wyjścia sterownika zgodnie z zapisanym programem.

Producenci sterowników PLC dostarczają wraz z nimi oprogramowanie niezbędne do zaprogramowania w ich pamięci algorytmu sterującego. Mimo wielu oprogramowań dostępnych na rynku sposób projektowania programu jest niemal taki sam. Większość sterowników posiada możliwość wykonywania programu w jednym lub kilku językach programowania. Typowymi językami programowania sterowników PLC są:

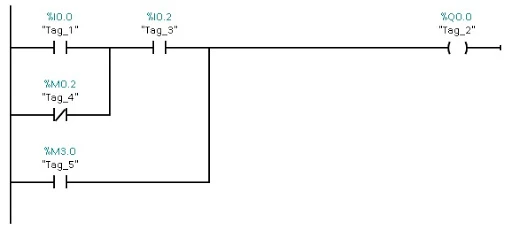

- LD (ladder diagram) logika drabinkowa – program zapisywany jest w liniach, za pomocą dodawania elementów elektrycznych, podobnych do tych w klasycznym rysunku technicznym elektrycznym, tj. styki, cewki itp.

- FBD (function block diagram) – język w którym program jest również linia po linii, wykorzystując bloki funkcyjne,

- ST (structured text) tekst strukturalny – język algorytmiczny wysokiego poziomu, zbliżony do Pascala

- IL (instruction list) lista instrukcji – odpowiednik języka assembler, obejmuje zbiór instrukcji operacji logicznych, arytmetycznych, relacji jak i funkcji przerzutników, czasomierzy czy liczników,

- SFC (sequential function chart) sekwencyjny ciąg bloków – składa się z kroków do których przypisane są akcje i przejść łączących kroki.

Wymienione wyżej języki programowania należą do normy IEC 61131-3.

Programowanie sterowników PLC

Niezależnie od wybranego języka programowania, tworzenie algorytmu jest bardzo intuicyjne. Poza podstawowymi elementami tj. stykami lub cewkami, producenci dodają wiele gotowych bloków funkcyjnych, które dodają nam dodatkowe funkcjonalności bez potrzeby ręcznego ich pisania. Jako najważniejsze funkcje możemy wymienić:

- Komparatory/Dekomparatory – bloki na wejście które zliczają ilość występujących impulsów. W momencie wystąpienia stanu wysokiego na wejściu, dodają lub odejmują wartość dołączonej zmiennej. - Liczniki czasowe (Timery) – bloki służące do zliczania czasu. Wykorzystuje się do zliczania czasu pracy, opóźniania załączania, czasu wyłączania czy opóźniania wyłączania.

- Move – blok który przepisuje wartość wejściową lub zmienną do zmiennej wyjściowej.

- Bloki konwersji typu danych,

- Bloki operacji logicznych (OR, XOR, AND, NAND),

- Bloki operacji matematycznych (mnożenie, dzielenie),

- Regulatory PID.

Klasyfikacja sterowników

Obecnie rynek oferuje dużą gamę programowalnych sterowników począwszy od prostych modeli tzw. przekaźników programowalnych, przez modułowe lub rozproszone sterowniki aż po bardzo zaawansowane urządzenia obiektowe które funkcjonują w sposób zbliżony do komputerów przemysłowych.

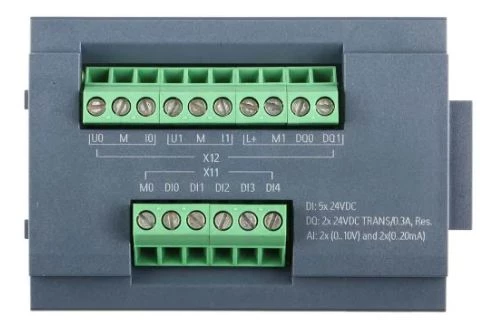

Sterowniki kompaktowe

Są to najmniejsze oraz najtańsze sterowniki. Stosuje się je głównie do sterowania prostymi urządzeniami. Posiadają one małą ilość wbudowanych wejść i wyjść cyfrowych. Bardzo rzadko na rynku spotkać można kompaktowe sterowniki z wejściami czy wyjściami analogowymi. Dawniej urządzenia takie nie posiadały możliwości komunikacji z dodatkowymi modułami rozszerzającymi. Dzisiaj coraz częściej sterowniki takie posiadają porty komunikacyjne, za pomocą których, możliwa jest obsługa większej ilości urządzeń.

Sterowniki modułowe

Sterowniki modułowe, to najczęściej stosowane w przemyśle urządzenia. Posiadają one wbudowane porty, do których możliwe jest podłączenie dodatkowych modułów czy kart rozszerzeń. Dzięki takiemu rozwiązaniu, możemy dowolnie modyfikować lub rozszerzać układ sterowania, dostosowując je do wymagań konkretnego urządzenia. Wykorzystując takie rozwiązanie, nie trzeba kupować bardzo skomplikowanych oraz drogich sterowników np. które posiadają dużą ilość wejść wyjść, zastępując taki sterownik modułem rozszerzającym, który jest znacznie tańszy.

Budowa sterowników PLC

Sterownik PLC składa się z wielu elementów, które pobierają sygnały zewnętrzne, dokonują ich przetworzenia oraz sterują wyjściami, tak jak zostało to zaprogramowane w algorytmie sterowania. Do głównych elementów sterowników należą:

- Wbudowany procesor – pobiera dane zewnętrzne, wykorzystując wejścia, przetwarza je oraz wysterowuje wyjścia.

- Wejścia analogowe – pobiera ciągłe wartości analogowe o wartości od 0 do 10V, służą do odczytywania sygnałów takich elementów jak czujniki temperatury, ciśnienia czy wagi.

- Wejścia cyfrowe – odczytują sygnały w postaci binarnej (0 lub 1) np. z czujników indukcyjnych czy przycisków pulpitowych.

- Wyjścia cyfrowe – sterują w sposób binarny urządzeniami (0 lub 1) tj. załącz/wyłącz np. przekaźniki lub styczniki.

- Wyjścia analogowe – sterują urządzeniami w sposób analogowy zarówno napięciowo (np. 0-10V) jak i prądowo (np. 4-20mA), wykorzystuje się je np. do sterowania zaworami lub silnikami liniowymi.

- Moduł zasilania – służy do zasilenia sterownika, na rynku dostępne są sterowniki z wbudowanym zasilaczami do których podłączane jest napięcie 230V AC, oraz bez wbudowanego zasilane z zewnętrznych zasilaczy np. 24V DC.

- Moduł komunikacyjny – służy do komunikacji sterownika z podzespołami np. panelami operatorskimi czy wyspami sterującymi.

- Wbudowana pamięć - pamięć w sterownikach PLC dzieli się na ROM oraz EPROM, gdzie pierwsza z nich przechowuje dane oraz kod programu natomiast druga jest pamięcią nieulotną, tj. w momencie usunięcia algorytmu z pamięci ROM, program cały czas jest przechowywany z pamięci EPROM.

Moduły rozszerzeń sterowników PLC

Podczas tworzenia maszyn przemysłowych wiele automatyków spotkało się z problemem braku np. 3 wejść binarnych. Lepsza wersja sterownika posiada np. o 8 wejść więcej. Wybierając taką opcję zyskujemy 5 niewykorzystanych wejść. Większy sterownik kosztuje też o wiele więcej niż jego mniejszy odpowiednik.

W takim przypadku z pomocą przychodzą nam moduły oraz karty rozszerzeń, które są stosunkowo tańsze od sterowników PLC a rozszerzają nam układ o potrzebne wejścia czy wyjścia. Większość sterowników PLC posiada porty Plag & Play gdzie wystarczy wpiąć moduł bądź kartę. Teraz w programie wystarczy odwołać się do odpowiedniego adresu i nasz sterownik pracuje jak jego większy odpowiednik.

Do najczęściej stosowanych modułów oraz kart rozszerzeń należą:

- Moduły/Karty wejść/wyjść binarnych – moduł po użyciu którego zyskujemy dodatkową ilość wejść wyjść binarnych, np. do odczytu stanów przycisków lub czujników.

- Moduły/Karty wejść/wyjść analogowych – moduł dodający dodatkowe wejścia analogowe, np. do sterownia zaworami analogowymi.

- Moduły temperaturowe – moduły za pomocą których w łatwy sposób sterownik jest w stanie obsłużyć czujniki temperaturowe np. PT100.

- Moduły komunikacyjne – moduły dodające możliwość komunikacji sterownika z podzespołami za pomocą innego niewbudowanego protokołu.

- Moduły enkoderowe – bardzo szybkie moduły zliczające ilość impulsów odczytaną z enkoderów.

Protokoły komunikacyjne sterowników PLC

W większości przypadków w parkach produkcyjnych wykorzystywane są maszyny zarówno starsze jak i nowsze. Niektóre posiadają starsze typy protokołów a niektóre nowocześniejsze. Sterowniki PLC posiadają rozmaite protokoły komunikacyjne. Jeśli wymagany jest protokół który standardowo nie jest zaimplementowany w danym modelu, możliwe jest podłączenie do niego dedykowanej karty rozszerzeń komunikacyjnych.

Do najważniejszych protokołów komunikacyjnych w sterownikach PLC należą:

- Modbus – jeden z pierwszych protokołów komunikacyjnych, wykorzystywany niemal do dzisiaj dzięki swojej niezawodności oraz prostocie. Opracowany został do komunikacji ze sterownikami w modelu master-slave. Od momentu powstania protokołu modbus, cały czas próbowano się go udoskonalić, poprzez projektowanie nowocześniejszych jego wersji. Najpopularniejszymi są:

-Modbus RTU – szeregowy binarny protokół master-slave,

-Modbus ASCII – różni się od Modbus RTU sposobem kodowania (wykorzystuje tablicę ASCII),

-Modbus TCP/IP – nawiązuje komunikację typu klient-serwer, wymagane jest aby urządzenia znajdowały się w tym samym zakresie adresów IP.

-Profibus – protokół stworzony przez firmę Siemens, standard sieci przemysłowej czasu rzeczywistego. Komunikacja odbywa się na zasadzie master/slave oraz master/master.

-Profinet – protokół opierający się na standardzie Ethernetu. W działaniu bardzo podobny do protokołu Profibus, lecz może on dokonywać o wiele szybszego przesyłu danych.

- M-Bus (Meter-Bus) – protokół przeznaczony do przesyłania odczytów ze wskazań mierników np. gazomierzy czy liczników energii elektrycznej.

- Ethernet/IP (Ethernet Industrial Protocol, EIP) – opiera się na protokole CIP (Common Industrial Protocol), który definiuje profile urządzeń przemysłowych.

- OPC (OLE for process control) – standard umożliwiający komunikację systemu operacyjnego Windows z oprogramowaniem automatyki. OPC pozwala zminimalizować problem różnorodności protokołów komunikacyjnych. OPC zezwala na:

- dostęp do danych w czasie rzeczywistym (OPC Data Access),

- dostęp do danych historycznych (OPC Historical Data Access),

- odczyt danych i zdarzeń (OPC Alarms & Events),

- zabezpieczenie danych (OPC Security).

Zalety sterowników PLC

Jedną z najważniejszych zalet sterowników PLC jest to, że podczas zmiany zmiany sterowania nie jest wymagana zmiana okablowania jak w przypadku układów stycznikowo-przekaźnikowych. Skraca to czas zmiany sterowania.

Dużą zaletą sterowników jest też możliwość wgrywania jednego programu sterującego do wielu sterowników. Jeśli firma wykonuje maszyny w masowej ilości, nie jest wymagane pisanie osobnych programów dla każdego sterownika z osobna.

Jedną z najważniejszych zalet sterowników PLC jest możliwość diagnostyki całej maszyny z ich pozycji. W razie jakichkolwiek problemów dobrze przygotowany program, wskaże występującą usterkę, a co za tym idzie proces naprawy jest o wiele krótszy.

Nowoczesne sterowniki posiadające możliwość podłączenia do sieci internetowej, mogą być programowane zdalnie. Ma to swoje zastosowanie, gdy np. maszyna została już zainstalowana i pracuje, w celu wgrania aktualizacji nie jest wymagana obecność programisty przy fizycznym sterowniku.

Wady sterowników

Wadą sterowników PLC, która przychodzi do głowy jest ich koszt. Podczas wykonywania prostego urządzenia, koszt ten może być zaskakująco wysoki, natomiast podczas wykonywania dużych linii produkcyjnych, koszt sterownika w porównaniu do innych podzespołów np. falowników, jest stosunkowo niski. Kłopotliwe również może okazać się samo wdrożenie gdyż mimo wszystko poprawny dobór oraz programowanie wymaga wiedzy technicznej na wysokim poziomie. Wielu producentów choć nie wszyscy wymagają licencji do programowania swoich urządzeń co deklasuje opłacalność małych, jednostkowych projektów.

Podsumowanie

Sterowniki PLC są nieodzownym elementem automatyki przemysłowej. Pełnią one funkcję mózgu urządzenia. Pobierają dane oraz sygnały wejściowe, dokonują ich konwersji oraz obliczeń na nich a następnie na podstawie wyników dokonują sterownia maszyną. Proste sterowniki logiczne śmiało mogą zastąpić układy stycznikowo-przekaźnikowe. Coraz częściej w mediach pojawiają się pomysły sterowania inteligentnymi domami za pomocą sterowników PLC. W porównaniu do prostych płytek logicznych mają dużą żywotność, a modyfikacji ich programu sterującego możemy dokonywać bez końca. Za pomocą dostępności dużej gamy modułów rozszerzeń, możemy tworzyć zarówno proste jak i bardzo zaawansowane układy sterowania posiadające wiele podzespołów. Mimo pojawienia się na rynku komputerów przemysłowych, sterowniki PLC jeszcze przez długi czas będą wykorzystywane w przemyśle z prostego powodu – ich koszt jest znacznie mniejszy.